-

La mousse de latex

La mousse de latex

D’origine naturelle (sève d’hévéa) ou synthétique, le latex est résistant et pratiquement indéformable d’une densité allant de 54Kg/m3 à 83Kg/m3, offrant un confort progressif, souple à l’accueil ferme en profondeur.

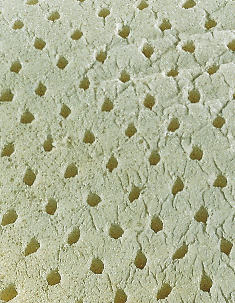

Il est perforé ou alvéolé et doté de zones de conforts différencies allant de 3 à 7 zones.

La première mousse ayant fait son apparition sur le marché est le latex naturel. A l'origine elle était extraite de la gomme à caoutchouc que produit l'hévéa (Hevea brasiliensis est une espèce d'arbres, du genre Hevea, famille des Euphorbiaceae). L'hevea brasiliensis ( l'arbre à caoutchouc) reste la source de pratiquement toute la production de caoutchouc du monde. La coupe de l'écorce de cet arbre relâche le latex qui est alors recueilli, est conservé, et est stabilisé. Le latex est localisé dans l'écorce intérieure de l'arbre et de flux dans les vaisseaux de l'arbre.

En 1929, la société Dunlopillo (à l'époque Dunlop Rubber Company) inventa la mousse de latex. Le procédé original nommé 'Dunlop' ou procédé ' Standard' est de nos jours utilisé couramment par les fabricants dans le monde entier. Ce procédé a été grandement amélioré dans les années 1950, c'est le procédé Talalay (nommé d'après ses concepteurs). Peu de fabricants au monde utilisent !e procédé Talalay qui produit une mousse latex de qualité supérieure mais d'un prix de revient plus important.

Classiquement la mousse de latex s'obtient un peu comme l'on ferait un gâteau :un mélange de latex naturel et de latex synthétique comprenant les additifs nécessaires (agent de vulcanisation, solidifiant et antioxydant) est moussé mécaniquement à l'aide de savon et d'air, puis disposée dans un moule pour la vulcaniser à chaud, Le processus de production Talalay se déroule en 7 étapes: remplissage, vide, congélation, gel, pré-vulcanisation, lavage et post-vulcanisation. On est amené à choisir parmi différentes productions car pour abaisser le prix de revient il est proposé des produits de remplacement obtenus par l'utilisation de produits tels que les sels de chaux incorporés à la cuisson ce qui en diminue la qualité. Malheureusement la mousse ainsi obtenue vieillit très mal, elle se désagrège rapidement en se réduisant en poussière. La mousse se dessèche progressivement tout en durcissant et ceci commence par les arêtes et le dessous. De plus ces mousses demandent à ne pas être dans un environnement trop sec. On observe parfois le phénomène inverse et l'on constate que le latex devient poisseux et mou (c'est un latex pur). Pour conclure, c'est le procédé qui est le facteur décisif important et non pas le contenu en caoutchouc naturel.

L'épaisseur des plaques varie et leur présentation se trouve sous deux formes :

- de 1 à 3 cm : les plaques sont en gomme pleine,

- de 3 à 10 cm : les plaques sont alvéoléesCes alvéoles sont placées en quinconce mais en approchant du bord, plus serrées pour en augmenter la résistance et le pourtour de la plaque est formé d'une partie pleine.

L'avantage de cette mousse est de former une surface très homogène. La souplesse est obtenue en fonction de la densité. Les mousses sont classé catégories suivant leurs densité vent varier selon le fabricant.Une autre variété de latex existe sous forme de plaques perforées sur les deux faces. Celles-ci présente sensiblement les mêmes qualités que les précédentes tout en demeurant plus resistantes que le latex alvéolé, connues sous les noms comme «perfolatex», etc. ( de 2 à 10 cm d'épaisseur et six densités différentes).Elles présentent des perforations de faible diamètre, très serrées, disposées sur les deux faces.

Ce latex perforé présente un avantage sur le latex précédent car il n'a pas ces grosses alvéoles que l'on est obligé de recouvrir par une couche de latex plein ou de deux plaques alvéolées en collant celles-ci vis-à-vis. Lorsque l'on a besoin d'épaisseurs supérieures à 10 cm on colle entre elles plusieurs plaques dont le nombre permet d'obtenir l'épaisseur recherchée. Ces deux types de mousse peuvent être associés en fonction des besoins.

Panneau de latex ; perforalex

Au moment de réaliser la garniture en mousse, le tapissier prévoir des éléments en fonction de la fermeté nécessaire sur les différentes parties du siège. Il a recoure aux diverses densités puisqu'elles sont indépendantes pour la souplesse et définir l'épaisseur. L’assise d’un fauteuil supporte environ 75% du poids du corps, le dossier absorbe 8% du corps, tandis que 17% du corps est déchargé sur le sol par l’intermédiaire des pieds. L’accoudoir doit supporter le poids du corps à 40%.

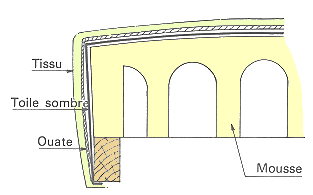

Le fond du siège nécessite donc une mousse assez ferme puisqu'il reçoit la masse du corps ; le dossier demande plus de souplesse pour être agréable ; la manchette aura un dessus souple mais avec une âme (c'est-à-dire l'intérieur) ferme, car les accotoirs doivent être résistant. De même, pour le siège à coussins, la mousse du coussin du fond doit être plus ferme que pour celui du dossier. Pour augmenter le confort il est possible de coller une couche de mousse très souple en surface. Ces mousses doivent être protégées de l'air et de la lumière mais sans être enveloppées dans une étoffe imperméable à l'air afin de respirer. En effet la mousse au contact de l'air s'oxyde en norcissant et la lumière détruit la mousse et la dessèche. C'est pourquoi on utilise une enveloppe de toile noire. En outre, la toile employée ne doit pas adhérer à la mousse et ne pas plisser pour ne pas la déformer .

Coupe transversale d'une assise avec une mousse de latex en garniture

Les mousses latex sont sensibles à la transpiration humaine qui provoque une moisissure. Il faut les laisser respirer et ne jamais les envelopper dans un revêtement étanche à l'air (à moins de prévoir des trous d'aération).

Pensez à consulter ces autres articles!

Différence entre la mousse et le crin

Quelles sont les différentes sortes de garniture de siège ?